Minitrix Dampflokomotive BR 44 der DB

Überblick

|

|

Allgemein

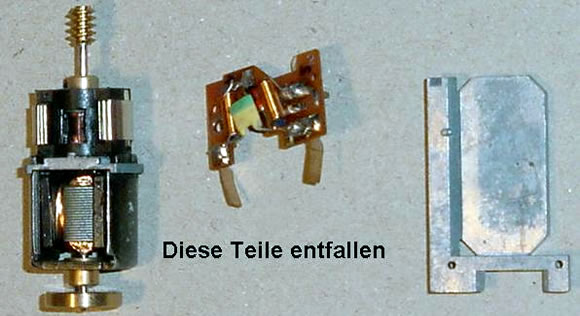

Text Bild 1: Die Lok hat im Originalzustand trotz Motors mit Schwungmasse

null Zentimeter Auslauf - d.h. die Schwungmasse hat nur eine verkaufsfördernde

Funktion. Deshalb entschied ich mich, gleichzeitig mit Einbau des Decoders,

den Motor gegen einen Faulhaber-Motor mit größerer Schwungmasse

auszutauschen. Der Motoraustausch ist einfach zu bewerkstelligen: Feil-

und Fräsarbeiten am Tender sind nicht notwendig.

Benötigte Teile:

Fauli 1016 mit zwei Wellenenden, Schnecke Modul 0,3 mit 3 mm Durchmesser, Schwungmasse 5 mm dick und 10 mm Durchmesser.Einbau und Motorumbau

Lok und Tender werden gemäß Anleitung getrennt und der Tender in seine Einzelbestandteile zerlegt.

Für zukünftige Servicearbeiten an Lok und Tender habe ich in den Lokführerstand eine Steckerverbindung eingebaut.

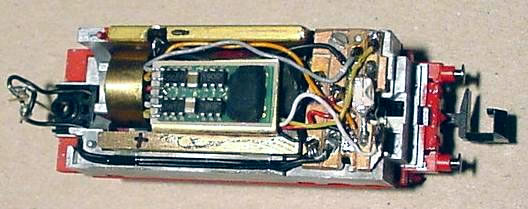

Der Faulhabermotor wird für den Einbau vorbereitet: die Öffnungsweite der hinteren Motorlagerung beträgt 4 mm und die Schraubbefestigung des Faulis hat 5 mm Durchmesser. Daher muss diese an drei Seiten jeweils um 0,5 mm abgefeilt werden - aber so, dass die elektrischen Anschlußfahnen diagonal in den Tendergehäuse zu liegen kommen. Der Motor wird eingepasst. Wenn er leicht in der Gabel klemmt, wird die Schnecke (Bohrung 1,5 mm) augepresst, die Schwungmasse auf das zweite Wellenende aufgeschoben und mit Kleber fixiert. Der Fauli mit Schwungmasse passt zwischen die beiden Motorlager des Originalmotors.

Die Anschlußplatine mit den Drosseln, dem Kondensator und den Motorklammern kann weiter verwendet werden. Ebenso die obere Motorabdeckplatte, auf die bei Verzicht auf den Motortausch ein Decoder geklebt werden könnte, da der Fauli 1 mm dicker ist als der Originalmotor.

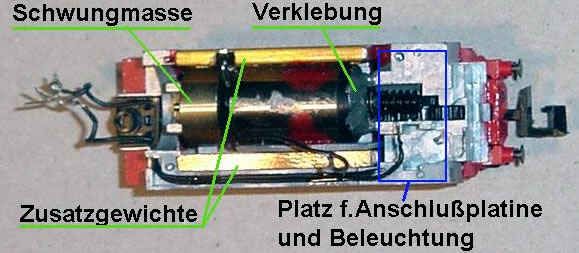

So liegt der Fauli in dem Tender. Da die Motorachse 0,5 mm höher liegt als beim Originalmotor, muss das schwungmassenseitige Ende etwas angehoben werden, damit die Schnecke sauber in das Schneckenzahnrad eingreift. Optisch kann das nicht kontrolliert werden, sondern nur funktionell: der Motor wird provisorisch mit einer Spannungsquelle verbunden und bei laufendem Motor wird an dem hinteren Ende ein Stückchen Pappe o.ä. untergelegt und soweit Richtung Schnecke geschoben, bis die Räder mitdrehen. Die Stromaufnahme des Motors darf sich nur geringfügig ändern.

Anschließend Prüfung des Eingriffs bei Umpolung der Spannungsquelle und bei Bremsbelastung der Räder. Wenn die Tests O.k. sind, wird der Motor schneckenseitig mit 2-Komponentenkleber befestigt. Zur Richtungsstablisierung habe ich noch längs des Motors Ballastgewichte eingebaut: Links (von hinten gesehen) 2 mm Messingstab + 1 mm Blei, rechts 2 mm Messingstab (10 mm hoch). Im Bereich der linken Anschlussfahne wird das Zusatzgewicht mit Kebeetikett isoliert, rechts ausgefeilt. Diese werden nach Einpassen eingeklebt und der Motor zusätzlich mit Kleber fixiert. Links nicht vergessen, vor dem Zusammenbau ein Kabel anlöten!

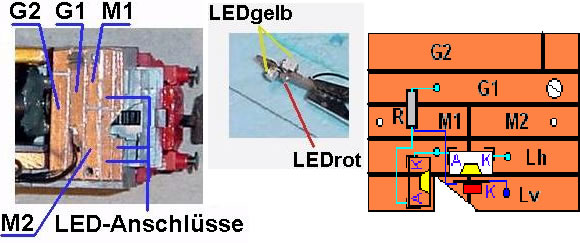

In dem Bereich der alten Anschlussplatine wird eine neue eingepasst: In ein Stückchen Kupferplatine werden mit einen Skalpell Trennlinien geritzt, auf den „Leiterbahnen“ werden später die Kabel von Motor, Decoder und den Gleisanschlüssen verlötet. Die dreieckige Aussparung am Ende ist für den Lichtleiter notwendig. Die Platine muss auf Schleifpapier auf eine Stärke von 0,5 mm heruntergeschliffen werden (Befestigungsschraubenlänge!).

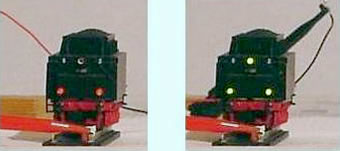

Als Gag habe ich dem Tender noch eine Beleuchtung gegönnt, die vom Decoder geschaltet wird (die vordere Spitzenbeleuchtung ist nicht schaltbar): der Widerstand (470 W), eine gelbe LED (LYT 676) und eine rote Micro-LED sind unterhalb der Platine aufgeklebt und verdrahtet, die zweite gelbe LED auf der Platine (diese muss auf ca 2,5 mm Höhe abgefeilt werden, sonst passt das Tendergehäuse nicht darüber). Die Verdrahtung ist mit dünnen Kupferlackdraht erfolgt - an einigen Stellen mit Durchkontaktierung (0,3 mm Bohrung) von oben nach unten.

Vor dem weiteren Zusammenbau erfolgt eine Beleuchtungsprobe, sowohl bei "rot" als auch "weiß" ist die Helligkeit gleichmäßig über die Laternen verteilt.

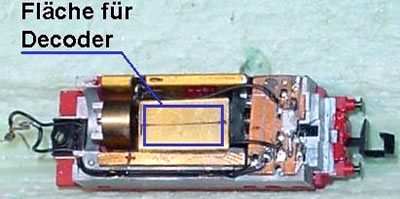

Für die Aufnahme des Decoders wird ein dünnes Messingblech (ca. 10 x 16 mm) mit einem 1 mm dicken Abstandshalter so auf den Motor geklebt, dass der Decoder mittig in dem Kohlenkasten zu sitzen kommt.

Der Decoder wird mit den Kabelanschlüssen zur Schwungmasse hin auf das Messingblech geklebt und die Kabel zwischen Motor und Trägerblech sowie seitlich dazu zur Anschlussplatine gezogen (Vorher die vordere Kante elektrische isolieren). Da längeren Kabel lassen sich nämlich besser abisolieren und anlöten. Die Decoderkabel werden dann, ebenso wie die Kabel zur Lok hin, auf der Platine verlötet.

Zum Funktionstest wird die Digitalzentrale an die Steckerverbindung angeschlossen, nach erfolgreicher Prüfung das Tendergehäuse übergestülpt und Lok und Tender wieder gekuppelt.

Programmierung:

Adresse: xx, Impulsbreite 1; Regelung 4: Geschwindigkeit 6 (~85 km/h) oder 7 (~115 km/h)Die Lok fährt mit dem Fauli leise surrend und vefügt, dank der Zusatzgewichte im Tender, über eine enorme Zugkraft. Der Auslauf aus VVorbild beträgt jetzt etwa 5 cm.

Danke an Michael Peters für die Zusendung.

Zurück zur Decoder-Einbaubeispiele-Übersicht

Das sagen User zu diesem Thema (Ein Beitrag):

Von: Dirk Großkopf

Am: 07.04.2005 10:40

Kleiner Hinweis bezüglich der neuen Version Art. Nr. 12419. Diese besitz zwar den gleichen Motor und Getriebe wie hier beschrieben, jedoch ist diese mit einer Decoderschnittstelle im Tender versehen.

Gruß Dirk

Gruß Dirk

Zum Seitenanfang

© by 1zu160.net; Stand: 26. 12. 2021; Seitenaufrufe laufender Monat: 29; Vormonat: 53;